ساخت پلکسی گلاس

آیا تا به حال فکر کردهاید که ورق پلکسی گلاس، این ماده شفاف و مقاوم که در صنایع مختلف از آن استفاده میشود، چگونه ساخته میشود؟ فرآیند تولید پلکسی گلاس از مرحله اولیه تا محصول نهایی شامل چندین مرحله دقیق و تخصصی است. ابتدا، مواد اولیه به شکل گرانولهای پلیمتیلمتاکریلات (PMMA) تولید میشود. این گرانولها در دستگاههای اکستروژن یا تزریق ذوب میشوند و به صفحات یا اشکال مختلف تبدیل میگردند.

پس از این مرحله، محصولات به دقت برش و فرمدهی میشوند تا به اندازه و شکل مورد نظر برسند. این مراحل ممکن است شامل برشهای دقیق، خمکاری، یا سوراخکاری باشد. در نهایت، سطح پلکسی گلاس ممکن است برای بهبود ظاهر و مقاومت، پرداخت و رنگآمیزی شود. بهطور کلی، پلکسی گلاس به دلیل ویژگیهای فوقالعادهای چون شفافیت بالا، سبک بودن، و مقاومت در برابر آسیبهای محیطی، به عنوان جایگزینی مناسب برای شیشه در بسیاری از کاربردها شناخته میشود.

در ادامه به بررسی دقیق تر ساخت پلکسی گلاس و مراحل آن می پردازیم.

مواد اولیه مورد نیاز برای ساخت پلکسی گلاس

پلکسی گلاس، که به عنوان اکریلیک یا PMMA نیز شناخته میشود، یک نوع پلاستیک شفاف و مقاوم است که کاربردهای زیادی در صنایع مختلف دارد. برای ساخت پلکسی گلاس، مواد اولیه و فرایندهای مختلفی نیاز است که در ادامه به تفصیل شرح داده میشوند.

1 . مونومر متیل متاکریلات (MMA)

مونومر متیل متاکریلات (MMA) اصلیترین ماده اولیه برای ساخت پلکسی گلاس است. این ماده شیمیایی به عنوان پایهی اصلی در فرایند پلیمریزاسیون استفاده میشود که منجر به تشکیل زنجیرههای پلیمتیل متاکریلات (PMMA) میشود.

2 . کاتالیزورها

برای تسریع فرایند پلیمریزاسیون و کنترل خواص نهایی محصول، از کاتالیزورهای خاصی استفاده میشود. کاتالیزورها معمولاً پراکسیدهای آلی هستند که نقش اساسی در فرایند ساخت پلکسی گلاس دارند.

3 . بازدارندهها

برای جلوگیری از پلیمریزاسیون ناخواسته در طول ذخیرهسازی و حمل و نقل، از بازدارندهها استفاده میشود. این مواد شیمیایی مانع از آغاز فرایند پلیمریزاسیون میشوند تا زمانی که شرایط کنترلشده در کارخانه فراهم شود.

4 . رنگها و افزودنیها

در صورت نیاز به ساخت پلکسی گلاس رنگی یا با ویژگیهای خاص مانند مقاومت در برابر اشعه UV، از رنگها و افزودنیهای مختلفی استفاده میشود. این مواد میتوانند به پلیمر پایه اضافه شده و خصوصیات نهایی محصول را بهبود بخشند.

5 . پایدارکنندهها

پایدارکنندهها به منظور افزایش مقاومت پلکسی گلاس در برابر نور، حرارت و سایر شرایط محیطی به کار میروند. این مواد شیمیایی باعث میشوند که پلکسی گلاس به مرور زمان زرد نشود و خواص فیزیکی خود را حفظ کند.

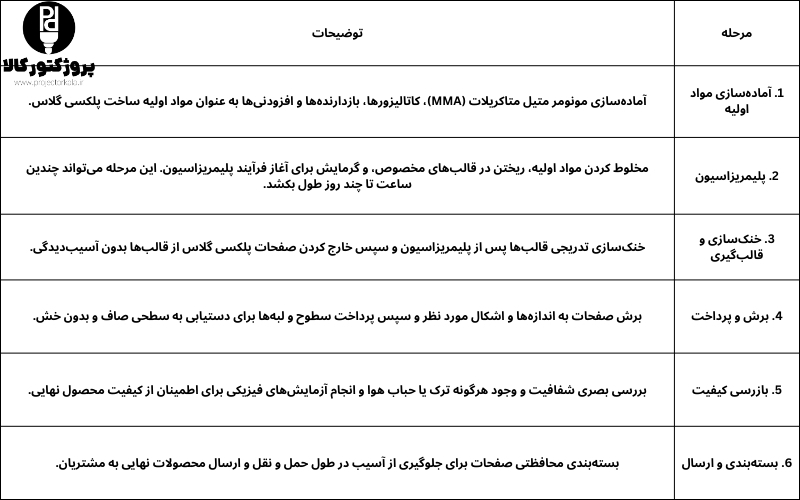

فرآیند ساخت پلکسی گلاس: مرحله به مرحله

پلکسی گلاس، یا پلیمتیل متاکریلات (PMMA)، به دلیل شفافیت، سبکی و مقاومت بالا در برابر ضربه، کاربردهای گستردهای دارد. فرآیند تولید این ماده در چند مرحله اصلی انجام میشود که در ادامه به تفصیل شرح داده شدهاند:

1 . آمادهسازی مواد اولیه ساخت پلکسی گلاس

مونومر متیل متاکریلات (MMA): مونومر متیل متاکریلات (MMA) به عنوان ماده اصلی درساخت پلکسی گلاس استفاده میشود.

کاتالیزورها و بازدارندهها: کاتالیزورهای خاص برای تسریع فرآیند پلیمریزاسیون و بازدارندهها برای جلوگیری از پلیمریزاسیون ناخواسته در طول ذخیرهسازی به کار میروند.

افزودنیها و رنگها: افزودنیها و رنگها برای بهبود خواص نهایی و ایجاد رنگهای مختلف به مخلوط افزوده میشوند.

2 . پلیمریزاسیون

مخلوط کردن مواد اولیه: مواد اولیه شامل مونومر MMA، کاتالیزورها، بازدارندهها و افزودنیها با دقت اندازهگیری و مخلوط میشوند.

ریختن در قالبها: مخلوط آماده شده در قالبهای مخصوص ریخته میشود. این قالبها معمولاً از جنس شیشه یا فلز هستند.

گرمایش: قالبهای پر شده در یک محیط کنترلشده از نظر دما و فشار قرار میگیرند تا فرآیند پلیمریزاسیون آغاز شود. این مرحله ممکن است چندین ساعت تا چند روز طول بکشد.

3 . خنکسازی و قالبگیری

خنکسازی تدریجی: پس از تکمیل پلیمریزاسیون، قالبها به تدریج خنک میشوند تا از ایجاد ترک و تغییر شکل جلوگیری شود.

خارج کردن از قالب: پلکسی گلاس خنک شده از قالبها خارج میشود. این مرحله نیاز به دقت بالایی دارد تا صفحات بدون آسیب دیدن از قالب جدا شوند.

4 . برش و پرداخت

برش به اندازههای مورد نیاز: صفحات پلکسی گلاس با استفاده از ابزارهای دقیق به اندازهها و اشکال مورد نظر برش داده میشوند.

پرداخت سطحی: لبهها و سطوح برشخورده پرداخت میشوند تا سطحی صاف و بدون خش حاصل شود. این مرحله ممکن است شامل سمبادهزنی، پولیش و استفاده از شعله برای صاف کردن لبهها باشد.

5 . بازرسی کیفیت ساخت پلکسی گلاس

بررسی بصری: صفحات پلکسی گلاس از نظر شفافیت، رنگ و وجود هرگونه ترک یا حباب هوا بررسی میشوند.

آزمایشهای فیزیکی: آزمایشهای فیزیکی شامل اندازهگیری مقاومت در برابر ضربه، کشش و خم شدن انجام میشود تا از مطابقت محصول با استانداردهای کیفیت اطمینان حاصل شود.

6 . بستهبندی و ارسال

بستهبندی محافظتی: صفحات پلکسی گلاس برای جلوگیری از خراش و آسیب در طول حمل و نقل به صورت مناسب بستهبندی میشوند.

ارسال به مشتری: محصولات نهایی به مشتریان ارسال میشوند. این مرحله شامل هماهنگیهای لازم برای حمل و نقل و تحویل به موقع است.

فرآیند ساخت پلکسی گلاس شامل مراحل دقیق و کنترلشدهای است که هر کدام نقش مهمی در کیفیت نهایی محصول ایفا میکنند. با اجرای دقیق این مراحل، پلکسی گلاس با کیفیت بالا و ویژگیهای مطلوب تولید میشود که در صنایع مختلف کاربرد دارد.

ابزار و تجهیزات مورد نیاز در ساخت پلکسی گلاس

ساخت پلکسی گلاس، که به عنوان پلیمتیل متاکریلات (PMMA) شناخته میشود، نیازمند استفاده از مجموعهای از ابزارها و تجهیزات خاص در هر مرحله از فرآیندساخت پلکسی گلاس است. این تجهیزات به طور کلی شامل ابزارهای آمادهسازی مواد، قالبسازی، پلیمریزاسیون، برش و پرداخت، بازرسی کیفیت و بستهبندی هستند.

در مرحله آمادهسازی مواد اولیه، مخلوطکنهای شیمیایی نقش حیاتی دارند. این دستگاهها برای مخلوط کردن دقیق مونومر متیل متاکریلات (MMA) با کاتالیزورها، بازدارندهها و افزودنیها استفاده میشوند. همچنین، مخازن ذخیرهسازی از جنس استیل ضد زنگ برای نگهداری مواد اولیه و جلوگیری از واکنشهای ناخواسته به کار میروند.

تهیه قالبها نیازمند ماشینآلات CNC است که برای برش و شکلدهی دقیق قالبها به کار میرود. این دستگاهها به صورت اتوماتیک و با دقت بالا قالبهای فلزی یا شیشهای را آماده میکنند. تجهیزات صیقلکاری نیز برای ایجاد سطوح صاف و بدون نقص در قالبها ضروری هستند.

در مرحله پلیمریزاسیون، کورههای صنعتی و اتوکلاوها برای ایجاد دمای و فشار مناسب جهت پلیمریزاسیون استفاده میشوند. این تجهیزات شرایط لازم برای تشکیل پلیمتیل متاکریلات با کیفیت بالا را فراهم میآورند. همچنین، قالبهای پلیمریزاسیون که معمولاً از فلز یا شیشه ساخته میشوند، نقش مهمی در شکلدهی پلکسی گلاس دارند.

پس از پلیمریزاسیون، در مرحله خنکسازی و قالبگیری، سیستمهای خنککننده مانند چیلرهای صنعتی برای خنکسازی تدریجی قالبها و جلوگیری از ترکخوردگی استفاده میشوند. ابزارهای مکانیکی و هیدرولیکی نیز برای جدا کردن صفحات پلکسی گلاس از قالبها بدون آسیب کاربرد دارند.

برای برش و پرداخت نهایی، ارههای دقیق و دستگاههای لیزر برش برای برش صفحات پلکسی گلاس به ابعاد مورد نظر استفاده میشوند. تجهیزات پرداخت سطحی شامل دستگاههای سمبادهزنی و دستگاههای پولیش برای صاف کردن لبهها و ایجاد سطح براق به کار میروند. همچنین، ابزارهای شعلهپذیر برای پرداخت نهایی و صاف کردن لبهها با حرارت استفاده میشوند.

در مرحله بازرسی کیفیت، کالیپرهای دیجیتال برای اندازهگیری دقیق ابعاد و ضخامت صفحات پلکسی گلاس مورد استفاده قرار میگیرند. دستگاههای سنجش مقاومت برای آزمایش خواص مکانیکی و ابزارهای نوری برای بررسی شفافیت و شناسایی نقصها به کار میروند.

در نهایت، در مرحله بستهبندی و ارسال، دستگاههای وکیوم بستهبندی و ماشینهای بستهبندی حرارتی برای بستهبندی محافظتی صفحات ساخت پلکسی گلاس به کار میروند تا از خراش و آسیب در طول حمل و نقل جلوگیری شود. پالتها و جعبههای مخصوص نیز برای حمل و نقل ایمن محصولات نهایی ضروری هستند.

روشهای برش و شکلدهی برای ساخت پلکسی گلاس

پلکسی گلاس (پلیمتیل متاکریلات یا PMMA) به دلیل ویژگیهای شفافیت، سبکی و قابلیت شکلدهی عالی، در صنایع مختلف کاربرد گستردهای دارد. برای دستیابی به اشکال و ابعاد مورد نظر، از روشهای مختلف برش و شکلدهی استفاده میشود. در ادامه، به بررسی این روشها پرداخته شده است:

1 . برش با ارههای دقیق

ارههای دندانهدار: برای برش پلکسی گلاس به اشکال و ابعاد مورد نظر از ارههای دندانهدار استفاده میشود. این ارهها معمولاً با دندانههای ریز طراحی شدهاند تا برشهای تمیز و دقیقی را ایجاد کنند و از ایجاد ترک یا شکستگی در مواد جلوگیری کنند. این روش مناسب برای برشهای مستقیم و ساده است.

ارههای دیسکی: این نوع ارهها با دیسکهای فلزی مخصوص به برش پلکسی گلاس پرداخته و میتوانند برشهای صاف و دقیق را به راحتی انجام دهند. از ارههای دیسکی برای برشهای پیچیدهتر و با حجم بالا نیز استفاده میشود.

2 . برش لیزری

دستگاههای برش لیزر: این روش برای برش پلکسی گلاس به دلیل دقت بالا و عدم نیاز به تعمیرات بعدی بسیار مورد توجه قرار دارد. دستگاههای برش لیزر با استفاده از پرتو لیزر با توان بالا، خطوط دقیق و صاف را روی پلکسی گلاس ایجاد میکنند. این روش مناسب برای برشهای پیچیده و اشکال دقیق است و به دلیل ایجاد حرارت کم، احتمال تغییر شکل یا ترک در مواد کاهش مییابد.

3 . برش با دستگاههای CNC

دستگاههای CNC: دستگاههای CNC (کنترل عددی کامپیوتری) برای برش و شکلدهی پلکسی گلاس با دقت بسیار بالا به کار میروند. این دستگاهها قادر به انجام برشهای پیچیده و ایجاد الگوهای دقیق با استفاده از ابزارهای برش مختلف هستند. این روش مناسب برای ساخت پلکسی گلاس انبوه و طراحیهای سفارشی است و میتواند اشکال و ابعاد پیچیده را با دقت بالا برش دهد.

4 . شکلدهی حرارتی

فرمینگ با حرارت: این روش شامل گرم کردن پلکسی گلاس تا نقطهای است که نرم و قابل انعطاف شود، سپس مواد گرم شده در قالبهای مخصوص قرار داده و به شکل دلخواه فرمدهی میشود. این فرآیند به صورت دستی یا با استفاده از دستگاههای مخصوص شکلدهی حرارتی انجام میشود و مناسب برای تولید قطعات با شکلهای منحنی و پیچیده است.

استفاده از دستگاههای حرارتی: دستگاههای حرارتی میتوانند دما و زمان گرم شدن را کنترل کنند تا اطمینان حاصل شود که پلکسی گلاس به طور یکنواخت گرم میشود و تغییر شکل مطلوب حاصل میشود.

5 . پرس حرارتی

پرسهای حرارتی: در این روش، پلکسی گلاس به کمک فشار و حرارت در قالبهای مخصوص شکلدهی میشود. این پرسها میتوانند به صورت دستی یا اتوماتیک عمل کنند و برای تولید قطعات با ضخامتهای مختلف و فرمهای دقیق مناسب هستند.

6 . سایش و پرداخت نهایی

دستگاههای سمبادهزنی: پس از برش و شکلدهی، سطوح و لبههای پلکسی گلاس ممکن است نیاز به صافسازی و پرداخت داشته باشند. دستگاههای سمبادهزنی برای این کار استفاده میشوند و به ایجاد سطوح صاف و بدون خش کمک میکنند.

دستگاههای پولیش: برای ایجاد سطحی براق و شفاف، از دستگاههای پولیش استفاده میشود. این دستگاهها میتوانند به سرعت و با دقت بالا سطوح پلکسی گلاس را صیقل دهند و به زیبایی نهایی محصول کمک کنند.

رنگآمیزی و افزودن جلوههای بصری درساخت پلکسی گلاس

پلکسی گلاس (پلیمتیل متاکریلات یا PMMA) به دلیل ویژگیهای شفافیت و انعطافپذیریاش، گزینهای مناسب برای ایجاد جلوههای بصری متنوع است. فرآیند رنگآمیزی و افزودن جلوههای بصری به پلکسی گلاس میتواند به طراحی و زیبایی محصول نهایی کمک کند. در ادامه، روشهای مختلف برای این منظور شرح داده شده است:

1 . رنگآمیزی با استفاده از رنگهای اسپری

رنگهای اسپری مخصوص پلکسی گلاس: این رنگها به طور خاص برای استفاده بر روی پلکسی گلاس طراحی شدهاند و میتوانند به راحتی بر روی سطح پاشیده شوند. برای بهترین نتیجه، سطح پلکسی گلاس باید تمیز و صاف باشد. رنگآمیزی با اسپری به سادگی انجام شده و امکان ایجاد رنگهای یکنواخت و پوششهای صاف را فراهم میآورد. این روش برای اعمال رنگهای مات و براق مناسب است.

2 . رنگآمیزی با تکنیکهای غوطهوری

غوطهوری در رنگ: در این روش، قطعات پلکسی گلاس به طور کامل در رنگ مایع غوطهور میشوند. این تکنیک برای ایجاد رنگهای عمیق و یکنواخت در ضخامتهای مختلف مفید است. پس از غوطهوری، قطعات باید به طور کامل خشک شوند تا رنگ به درستی روی سطح قرار گیرد.

3 .ساخت پلکسی گلاس با افزودن جلوههای نوری

رنگهای فلورسانس و نئونی: برای ایجاد جلوههای خاص و درخشان، میتوان از رنگهای فلورسانس و نئونی استفاده کرد. این رنگها تحت نورهای خاص یا نور UV میدرخشند و جلوههای جذابی ایجاد میکنند.

رنگهای متالیک و آینهای: افزودن رنگهای متالیک یا آینهای به پلکسی گلاس میتواند به ایجاد اثرات درخشان و برجسته کمک کند. این رنگها به طور خاص برای ایجاد سطحهای براق و درخشان طراحی شدهاند و معمولاً با استفاده از اسپری یا تکنیکهای مشابه اعمال میشوند.

4 . افزودن الگوها و طراحیهای خاص

چاپ سیلکاسکرین: برای افزودن الگوها و طرحهای خاص بر روی پلکسی گلاس، میتوان از تکنیکهای چاپ مانند چاپ سیلکاسکرین استفاده کرد. این روش امکان چاپ طرحهای دقیق و متنوع را فراهم میآورد و برای ایجاد طراحیهای خاص و جزییات پیچیده مناسب است.

برش و حکاکی لیزری: استفاده از دستگاههای برش لیزری برای ایجاد الگوهای برجسته یا حکاکی بر روی پلکسی گلاس به کار میرود. این تکنیک به ویژه برای تولید طراحیهای سهبعدی یا الگوهای دقیق بسیار مؤثر است و میتواند به زیبایی و جذابیت محصول نهایی بیفزاید.

کاربردهای مختلف پلکسی گلاس در صنعت و زندگی روزمره

پلکسی گلاس، یا پلیمتیل متاکریلات (PMMA)، به دلیل ویژگیهای منحصر به فردی همچون شفافیت بالا، سبکی و مقاومت در برابر ضربه، کاربردهای گستردهای در صنعت و زندگی روزمره دارد.

1 . صنعت ساختمانی و معماری

پلکسی گلاس به عنوان جایگزینی مناسب برای شیشه در ساخت و سازها استفاده میشود. پنجرهها و دربهای شفاف، پارتیشنهای داخلی، و سقفهای شفاف از جمله کاربردهای معمول آن هستند. این ماده به دلیل مقاومت بالا در برابر شرایط جوی و انعطافپذیری در طراحی، به طور فزایندهای در معماری مدرن مورد استفاده قرار میگیرد.

2 . صنعت خودرو

در صنعت خودروسازی، پلکسی گلاس به عنوان مادهای سبک و مقاوم برای چراغهای خودرو، سپرها و پوششهای شفاف داخلی به کار میرود. این ماده به دلیل کاهش وزن و مقاومت بالا در برابر ضربه، به افزایش ایمنی و کارایی خودروها کمک میکند.

3 . صنایع تجاری و تبلیغات

پلکسی گلاس در علائم تبلیغاتی، نماهای فروشگاهها و پوششهای نمایشگاهی کاربرد گستردهای دارد. ویژگیهای شفاف و قابلیت رنگآمیزی این ماده، امکان طراحیهای جذاب و بصری را فراهم میآورد.

4 . صنعت پزشکی

در صنعت پزشکی، پلکسی گلاس برای تولید پوششهای محافظ، دستگاههای آزمایشگاهی و پارتیشنهای بهداشتی استفاده میشود. این ماده به دلیل قابلیت ضدعفونی و مقاومت در برابر مواد شیمیایی، به عنوان یک انتخاب مناسب در محیطهای بهداشتی شناخته میشود.

5 . زندگی روزمره

در زندگی روزمره، پلکسی گلاس در مبلمان و دکوراسیون داخلی، جعبههای نمایش و عناصر تزئینی به کار میرود. سبک بودن و قابلیت شکلدهی آسان این ماده، آن را به انتخابی محبوب برای طراحیهای مدرن و زیبا تبدیل کرده است.

جمع بندی

پلکسی گلاس (پلیمتیل متاکریلات یا PMMA) به دلیل ویژگیهای فوقالعادهای چون شفافیت بالا، سبکی و مقاومت در برابر ضربه و شرایط جوی، در صنایع مختلف مانند معماری، خودروسازی، تبلیغات، پزشکی و حتی زندگی روزمره کاربرد گستردهای دارد. این ماده با فرآیندهای دقیق و تجهیزات تخصصی تولید شده و میتواند به اشکال و طرحهای متنوع و با جلوههای بصری زیبا درآید. اگر علاقهمند به یادگیری بیشتر درباره روشهای برش و لیزر در تولید پلکسی گلاس و کاربردهای آن هستید، میتوانید به بلاگ استفاده از دستگاه CNC در برش پلکسی گلاس مراجعه کنید.